Zawór zwrotny to niezwykle ważny element w każdej instalacji, który zapewnia, że ciecz lub gaz przepływają tylko w jednym, określonym kierunku. Jego głównym zadaniem jest ochrona systemów przed niekontrolowanym cofaniem się medium, co może prowadzić do poważnych uszkodzeń, takich jak awarie pomp czy spadki ciśnienia. Dzięki swojej automatycznej pracy, zawór zwrotny otwiera się, gdy ciśnienie na wejściu jest wyższe, a zamyka, gdy ciśnienie na wyjściu wzrasta. W artykule omówimy różne typy zaworów zwrotnych oraz ich zastosowanie w instalacjach grzewczych, wodociągowych i przemysłowych.

Właściwy dobór i instalacja zaworu zwrotnego mogą znacząco wpłynąć na efektywność działania całego systemu. Zrozumienie, jak działają te zawory oraz jakie błędy można popełnić podczas ich instalacji, jest kluczowe dla uniknięcia kosztownych awarii. Dowiedz się, na co zwrócić uwagę przy wyborze zaworu zwrotnego i jak zapewnić jego prawidłową instalację.

Kluczowe informacje:

- Zawór zwrotny zapobiega cofaniu się medium, co chroni instalacje przed uszkodzeniami.

- Wykorzystuje różnicę ciśnień do automatycznego działania, co eliminuje potrzebę zewnętrznego zasilania.

- Istnieje kilka typów zaworów zwrotnych, takich jak kulowe, grzybkowe, płytkowe, membranowe i klapkowe.

- Wybór odpowiedniego zaworu zależy od rodzaju medium, ciśnienia i warunków pracy.

- Nieprawidłowa instalacja zaworu zwrotnego może prowadzić do poważnych błędów i awarii w systemie.

Zawór zwrotny – kluczowy element ochrony instalacji

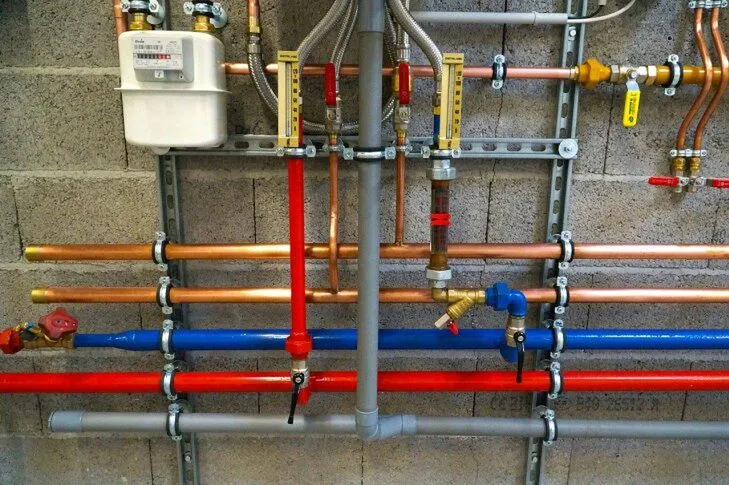

Zawór zwrotny to samoczynny element armatury, który pełni kluczową rolę w zapewnieniu bezpieczeństwa instalacji. Jego podstawowym zadaniem jest umożliwienie przepływu cieczy lub gazu tylko w jednym, zadanym kierunku, co skutecznie zapobiega niekontrolowanemu cofaniu się medium. Takie działanie jest istotne, ponieważ cofnięcie się cieczy może prowadzić do uszkodzenia pomp, spadków ciśnienia oraz awarii całego systemu. Zawory zwrotne są szeroko stosowane w różnych instalacjach, takich jak systemy grzewcze, wodociągowe oraz przemysłowe, gdzie jednokierunkowy przepływ jest niezbędny.

Jak działa zawór zwrotny i jakie ma zastosowanie?

Zawór zwrotny działa na zasadzie różnicy ciśnień. Kiedy ciśnienie po stronie wejściowej jest wyższe, zawór otwiera się, pozwalając na swobodny przepływ medium. Gdy ciśnienie po stronie wyjściowej wzrasta, zawór automatycznie się zamyka, blokując przepływ w kierunku przeciwnym. Dzięki temu mechanizmowi zawór zwrotny chroni instalacje przed negatywnymi skutkami cofnięcia się cieczy, co może prowadzić do poważnych problemów.

Typowe zastosowania zaworów zwrotnych obejmują systemy grzewcze, gdzie zapobiegają one cofaniu się gorącej wody, oraz instalacje wodociągowe, gdzie chronią przed zanieczyszczeniem wody pitnej. W przemyśle zawory te są wykorzystywane w systemach sprężonego powietrza oraz w różnych procesach przemysłowych, gdzie kontrola kierunku przepływu medium jest kluczowa dla efektywności i bezpieczeństwa operacji.

Rodzaje zaworów zwrotnych i ich specyfikacje techniczne

Na rynku dostępnych jest wiele rodzajów zaworów zwrotnych, które różnią się konstrukcją oraz zastosowaniem. Wśród najpopularniejszych typów można wymienić zawory kulowe, grzybkowe, płytkowe oraz membranowe. Każdy z tych typów ma swoje unikalne cechy, które decydują o ich zastosowaniu w różnych systemach.

Przykładowo, zawór kulowy jest często stosowany w instalacjach wodociągowych. Działa na zasadzie obracającej się kuli, która otwiera lub zamyka przepływ medium. Zawory kulowe charakteryzują się wysoką szczelnością i dużą odpornością na ciśnienie, co czyni je idealnym wyborem do systemów wymagających niezawodności. Z kolei zawór grzybkowy działa na zasadzie podnoszenia lub opuszczania grzybka, co pozwala na kontrolę przepływu wody w instalacjach grzewczych.

| Typ zaworu | Materiał | Ciśnienie robocze | Temperatura robocza |

|---|---|---|---|

| Zawór kulowy | Stal nierdzewna | do 16 bar | do 120°C |

| Zawór grzybkowy | Brąz | do 10 bar | do 90°C |

| Zawór płytkowy | Tworzywo sztuczne | do 6 bar | do 60°C |

| Zawór membranowy | Stal węglowa | do 25 bar | do 150°C |

Kryteria wyboru zaworu zwrotnego w systemach grzewczych

Wybór odpowiedniego zaworu zwrotnego do instalacji grzewczej jest kluczowy dla zapewnienia efektywności i bezpieczeństwa systemu. Jednym z najważniejszych kryteriów jest tolerancja temperatury. Zawory muszą być w stanie wytrzymać wysokie temperatury, które mogą występować w systemach grzewczych. Na przykład, zawory wykonane ze stali nierdzewnej są często preferowane, ponieważ mogą pracować w temperaturach sięgających nawet 150°C, co czyni je odpowiednimi do większości instalacji grzewczych.

Drugim istotnym czynnikiem jest kompatybilność materiałów, z których wykonany jest zawór. Zawory muszą być odporne na korozję, zwłaszcza w systemach, gdzie stosowane są różne środki chemiczne. Na przykład, zawory mosiężne mogą być stosowane w systemach, gdzie występują niższe temperatury i ciśnienia, ale mogą nie być odpowiednie w bardziej wymagających warunkach. Dlatego ważne jest, aby przed zakupem zaworu zwrotnego dokładnie przeanalizować warunki, w jakich będzie on pracował.

Zawór zwrotny w instalacjach wodociągowych – co warto wiedzieć?

W instalacjach wodociągowych zawory zwrotne pełnią kluczową rolę w ochronie jakości wody pitnej. Przy wyborze zaworu ważne jest, aby uwzględnić przepływy oraz potencjalne zanieczyszczenia, które mogą wystąpić w systemie. Zawory powinny być dostosowane do specyficznych wymagań, takich jak maksymalne ciśnienie i rodzaj medium. Na przykład, zawory z tworzyw sztucznych są często stosowane w instalacjach wodociągowych, ponieważ są odporne na korozję i nie wpływają na jakość wody.

Ważne jest również, aby zawory były łatwe do serwisowania i wymiany. Przykładem dobrego rozwiązania są zawory kulowe, które charakteryzują się prostą konstrukcją i niskim oporem przepływu. Zawory te są często wybierane do systemów wodociągowych, ponieważ zapewniają wysoką szczelność oraz długą żywotność, co jest kluczowe w kontekście ochrony przed zanieczyszczeniem wody.

Instalacja zaworu zwrotnego – jak uniknąć błędów?

Poprawna instalacja zaworu zwrotnego jest kluczowa dla zapewnienia efektywności i bezpieczeństwa systemu. Wiele problemów, które mogą wystąpić w trakcie eksploatacji, jest często wynikiem błędów popełnionych podczas montażu. Dlatego ważne jest, aby być świadomym typowych pomyłek i ich potencjalnych konsekwencji, aby uniknąć kosztownych napraw i przestojów w pracy systemu.

Jednym z najczęstszych błędów jest nieprawidłowa orientacja zaworu. Zawory zwrotne muszą być zainstalowane w odpowiednim kierunku, aby mogły prawidłowo funkcjonować. Jeśli zawór zostanie zamontowany odwrotnie, może to prowadzić do cofania się medium, co skutkuje uszkodzeniami pomp i innymi awariami. Innym częstym problemem jest niedopasowanie do ciśnienia roboczego. Zawory, które nie są przystosowane do wysokich ciśnień, mogą pękać lub ulegać deformacji, co prowadzi do wycieków i awarii systemu.Najczęstsze błędy przy instalacji zaworów zwrotnych i ich skutki

Wiele instalacji doświadcza problemów z zaworami zwrotnymi z powodu błędów w montażu. Na przykład, zainstalowanie zaworu grzybkowego w niewłaściwej orientacji może skutkować jego zablokowaniem, co uniemożliwia prawidłowy przepływ medium. W takim przypadku może dojść do przegrzania systemu grzewczego, co prowadzi do kosztownych napraw lub wymiany komponentów. W jednym z przypadków, firma zajmująca się instalacjami grzewczymi musiała wymienić całą sekcję rurociągu z powodu niewłaściwego montażu zaworu, co wiązało się z dużymi kosztami.

Kolejnym przykładem jest ignorowanie specyfikacji ciśnienia. Zawory, które są zainstalowane w systemach o wyższym ciśnieniu, niż są w stanie wytrzymać, mogą ulegać uszkodzeniu. Na przykład, zawór kulowy, który nie był przystosowany do ciśnienia roboczego 16 bar, pękł podczas eksploatacji, co spowodowało poważne wycieki. Tego typu błędy mogą prowadzić do przerw w pracy systemu, a także do usunięcia skutków awarii, co generuje dodatkowe koszty dla właścicieli instalacji.

Wskazówki dotyczące prawidłowej instalacji zaworu zwrotnego

Zapewnienie prawidłowej instalacji zaworu zwrotnego jest kluczowe dla jego efektywności oraz długowieczności. Właściwe postępowanie podczas montażu nie tylko minimalizuje ryzyko awarii, ale również zapewnia optymalne działanie systemu. Dlatego warto przestrzegać określonych wskazówek i procedur, aby uniknąć typowych błędów, które mogą prowadzić do poważnych problemów.

Przede wszystkim, przed przystąpieniem do instalacji, należy upewnić się, że wszystkie elementy są czyste i wolne od zanieczyszczeń. Następnie, kluczowe jest, aby zainstalować zawór w odpowiedniej orientacji, zgodnie z oznaczeniami na obudowie. Zawory zwrotne powinny być montowane w kierunku przepływu medium. Dodatkowo, należy zwrócić uwagę na użycie odpowiednich narzędzi, takich jak klucz do rur czy uszczelki, aby zapewnić szczelność połączeń. Po zainstalowaniu zaworu, warto przeprowadzić test szczelności, aby upewnić się, że nie ma wycieków.- Sprawdź, czy zawór jest odpowiednio oznaczony, aby upewnić się, że jest zainstalowany w prawidłowym kierunku.

- Użyj uszczelek odpowiednich do medium, aby zapobiec wyciekom.

- Przeprowadź test szczelności po zakończeniu instalacji, aby upewnić się, że zawór działa poprawnie.

Jak monitorować wydajność zaworów zwrotnych w instalacjach?

W dzisiejszych czasach, aby zapewnić optymalne działanie zaworów zwrotnych, coraz częściej wykorzystuje się technologie monitorowania, które pozwalają na bieżąco śledzenie ich wydajności. Zastosowanie czujników ciśnienia i przepływu w systemach grzewczych oraz wodociągowych umożliwia natychmiastowe wykrywanie nieprawidłowości, takich jak spadki ciśnienia czy niekontrolowane cofnięcia medium. Dzięki tym technologiom można szybko reagować na potencjalne problemy, co minimalizuje ryzyko awarii i kosztownych napraw.

Dodatkowo, wdrożenie systemów automatyzacji, które integrują dane z czujników, może znacząco zwiększyć efektywność zarządzania instalacjami. Umożliwia to nie tylko szybsze podejmowanie decyzji, ale także planowanie konserwacji na podstawie rzeczywistych danych o wydajności zaworów. Takie podejście nie tylko poprawia niezawodność systemów, ale również przyczynia się do oszczędności energii i redukcji kosztów operacyjnych w dłuższej perspektywie.